За своєю хімічною будовою епоксидна смола є синтетично олігомерним з’єднанням. Матеріали з епоксидних смол знайшли своє застосування в різних сферах промисловості. Як правило, у вільному вигляді епоксидну смолу не використовують. Вона може проявити свої властивості після реакції полімеризації в з’єднанні з затверджувачем.

За своєю хімічною будовою епоксидна смола є синтетично олігомерним з’єднанням. Матеріали з епоксидних смол знайшли своє застосування в різних сферах промисловості. Як правило, у вільному вигляді епоксидну смолу не використовують. Вона може проявити свої властивості після реакції полімеризації в з’єднанні з затверджувачем.

[contents]

Якщо комбінувати різні типи епоксидних смол і отвердающих речовин, то можна отримати різні матеріали: жорсткі і тверді (по твердості перевищує твердість стали), або м’які. Епоксидні смоли стійкі до впливу хімічних кислот і лугів, галогенів, розчинні в ацетоні і складних ефірах без утворення плівки. Епоксидні склади після затвердіння не виділяють леткі речовини і можуть відрізнятися незначною усадкою.

Види епоксидних смол

Види епоксидки

Види епоксидки

Епоксидна смола-це різновид синтетичних смол. Своє поширення вона отримала в п’ятдесяті роки і відразу стала популярною завдяки своїм універсальним споживчим властивостям.

Температурний режим затвердіння епоксидної смоли може варіюватися від -10 до +200°С в залежності від типу застосовуваного складу.

Епоксидні смоли можна розділити на холодні і гарячі типи затвердіння:

- Холодний тип затвердіння епоксидної смоли використовується, як правило, в побуті, на підприємствах з малою потужністю і там, де немає термічної обробки.

- Для виготовлення і виробництва високоміцних виробів, здатних витримувати високий перепад температур і активні хімічні речовини і добавки, застосовують Гарячий тип затвердіння. При даному способі формується найбільш густа сітка полімерних молекул. Розроблені епоксидні склади можуть застигати в умовах вологості і вогкості, а також в морській воді.

Застосування епоксидних смол

Епоксидні матеріали отримали широку популярність у всьому світі з середини минулого століття. Але останнім часом значно змінився характер їх застосування.

Традиційне використання епоксидних смол здійснюється в наступних областях:

Епоксидна смола

Епоксидна смолаі склотканини. Як просочення і для склеювання деталей епоксидні смоли застосовують в авіаційній промисловості, електротехніці, машинобудуванні, радіоелектроніці, кораблебудуванні, в майстернях човнових корпусів.

Поняття затверджувач

Епоксидна суміш включає в себе два компоненти. При їх змішуванні настає процес полімеризації. При цьому полімеризуючий компонент прийнято називати затверджувачем.

При різному комбінуванні смол і затверджувачів виходять найрізноманітніші епоксидні композиції.

При різному комбінуванні смол і затверджувачів виходять найрізноманітніші епоксидні композиції.

В якості затверджувальних речовин використовують третинні аміни, феноли і їх аналоги. Співвідношення епоксидних смол і затверджувачів мають широкі межі і залежать від їх складу.

Епоксидна смола-це так званий реактопласт, тобто реакція, яка протікає між епоксидними смолами і затверджувачами є незворотною. Застигла смола не буде розчинятися, і не буде розплавлятися як термопласт.

Співвідношення смоли і затверджувача

Смола і затверджувач

Смола і затверджувач

При надлишку або нестачі затверджувача в епоксидному складі може привести до негативних наслідків: знизиться міцність, а також стійкість до нагрівання і діючих хімічних добавок і речовин. При недостатньому рівні затверджувача виріб може стати липким через незв’язаної епоксидної смоли. При надмірному рівні вільного затверджувача йде поступове виділення на поверхні полімеру. У сучасних компаундах все частіше зустрічається співвідношення 1: 2 або 1: 1.

Підготовчі роботи для нанесення епоксидної смоли

Незалежно від типу поверхні, при використанні епоксидного складу потрібно дотримуватися ряду правил для якісного прилипання:

- Знежирення поверхні.

Перед використанням епоксидних смол потрібно обробити поверхню, прибрати сліди жиру і нафтопродуктів. Очищення поверхні здійснюється за допомогою миючих засобів і розчинників.

Перед використанням епоксидних смол потрібно обробити поверхню, прибрати сліди жиру і нафтопродуктів. Очищення поверхні здійснюється за допомогою миючих засобів і розчинників. - Відсутність глянцевої поверхні. Для додання поверхні глянцевого блиску верхній шар виробу знімають шляхом шліфування. Поверхні, малі за величиною, обробляють вручну наждачним папером. Велику площу обробляють шліфувальними машинками.

- Якщо при ремонті необхідно нанесення декількох шарів фарб і лаків, то їх необхідно наносити на не повністю застиглий попередній липкий шар.

- Залежно від вимоги до готового виробу, нижній шар посипають дрібним піском, після того, як шар твердне, зайвий пісок видаляють і можна наносити новий шар.

Переваги і плюси епоксидних смол

Епоксидна смола має великі переваги перед подібними матеріалами:

- клейове з’єднання високої міцності;

- незначна усадка;

- мінімальна проникність вологи в отвердительном вигляді;

- підвищена стійкість і зносостійкість;

- відмінні фізико-механічні властивості і параметри.

Епоксидний клей. Його властивості і застосування

Епоксидна смола отримала популярність в якості клею.

Епоксидні смоли найчастіше йдуть для створення спеціальних захисних шарів і для склеювання деталей з не пористою поверхнею.

Що можна склеїти епоксидним клеєм

Що можна склеїти епоксидним клеєм

В універсальному клеї використовують, як правило, спеціальні епоксидні склади з високою адгезією до різних матеріалів.

Їх підсумкові властивості після затвердіння варіюються у великому діапазоні. За своїм складом клей буває еластичний і жорсткий. При роботі в побутових умовах існують склади, які не вимагають точних дотримань пропорцій смоли з затверджувачем. Вона може становити від 100:40 до 100:60. У комплект даних складів включають затверджувач холодного типу.

Епоксидний клей вважають універсальним і надійним засобом, завдяки якісному зчепленню і міцності з’єднання. Даний клей застосовується в різних сферах, починаючи з взуттєвих майстерень і закінчуючи машино – і авіабудуванням.

Метод виготовлення епоксидного клею

Пропорції затверджувача

Пропорції затверджувача

Щоб отримати клей, епоксидну смолу потрібно змішати з затверджувачем в невеликій кількості при кімнатній температурі. Стандартною пропорцією епоксидної смоли і затверджувача вважається 1: 10. При змішуванні не потрібно точного дотримання пропорції і допустима незначна передозування затверджувача (1:5). Невеликий обсяг змішують зазвичай вручну.

Швидкість затвердіння епоксидних смол

Багато хто вважає, що якщо взяти затверджувача більше необхідної норми, то затвердіння відбудеться набагато швидше. Але найпростіший і найпоширеніший спосіб прискорення полімеризації-це підвищення температури реагує суміші. При збільшенні температури на 10°С може прискорити процес в 2-3 рази. Температура суміші, і вид затверджувача будуть головними факторами впливу на швидкість остаточного затвердіння.

Об’ємні вироби з епоксидних смол

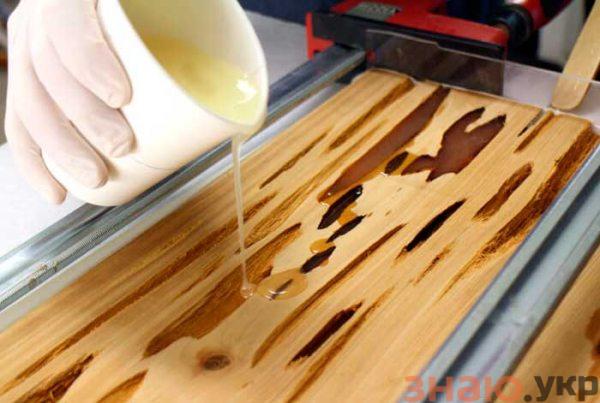

Щоб виготовити великий виріб з епоксидної смоли можуть виникнути певні складнощі. Такий виріб повинен бути без бульбашок повітря, а поверхня його повинна бути прозорою.

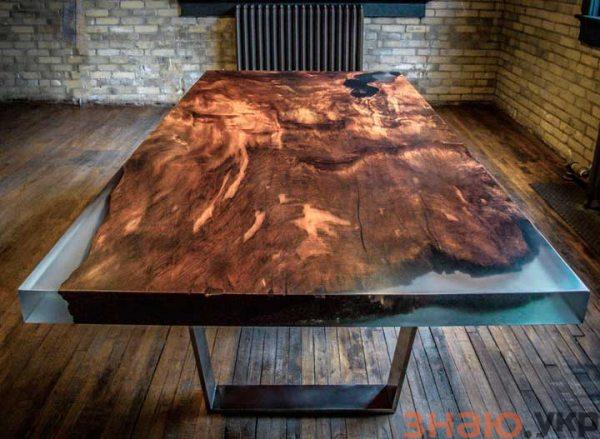

Стіл з епоксидки

Стіл з епоксидки

Слід зазначити, що затвердіння в товщі і на поверхні має йти рівномірно. При товщині виробу від 2 мм, матеріал наносять шарами після первинного застигання попереднього шару.

Існують спеціальні форми для епоксидних смол. Перед використанням форму змащують технічним вазеліном або іншими жирами. За допомогою порошкових барвників виробу можна надати будь-який колір. Після закінчення роботи виріб спочатку витримують при кімнатній температурі. Через 3 години настає процес первинної полімеризації, після цього виріб прогрівається в духовці для більш швидкого процесу затвердіння (до 6 годин). При кімнатній температурі процес повної полімеризації може тривати до 7 днів, а при добавці триетилентетраміну поверхня стає липкою.

.